Vorkonditionierung von oberflächenmontierten Bauteilen für Zuverlässigkeitstests

Mit oberflächenmontierbaren Bauteilen (Surface-Mount Devices, SMDs) können Leiterplattendesigner viele Komponenten auf einer Leiterplatte unterbringen, was eine große Anzahl funktionierender Schaltungen auf kleinem Raum ermöglicht. Die Löttechnik, die zur Montage der SMDs verwendet wird, setzt die Bauteile einer hohen Belastung aus, die zu Verformungen führen kann, die die Funktion beeinträchtigen. Die Vorkonditionierung ist ein Prozess, der diese Belastungen auf kontrollierte und wiederholbare Weise reproduziert und vor dem Zuverlässigkeitstest durchgeführt wird. In diesem Blog-Beitrag stellen wir Ihnen ein Modell vor, das die thermische Spannung und die hygroskopische Quellung eines oberflächenmontierten Bauteils in den drei Vorkonditionierungsphasen analysiert.

Oberflächenmontierte Bauteile

Bei oberflächenmontierten Bauteilen handelt es sich um leitungslose oder kurzpolige Komponenten, die auf der Oberfläche einer Leiterplatte oder Grundplatte befestigt werden. Die Methode zur Befestigung der Komponenten wird als SMT (Surface Mount Technology) bezeichnet, bei der die Bauelemente durch Löten oder Tauchlöten befestigt werden. Dabei werden die SMD-Bauteile hohen Temperaturen ausgesetzt, die sie verformen können und ihre Befestigung auf der Leiterplatte erschweren. Um die Auswirkungen der erhöhten Temperaturen zu reproduzieren, wird vor dem Zuverlässigkeitstest eine Vorkonditionierung durchgeführt. Durch Finite-Elemente-Modellierung können Ingenieure die Auswirkungen des Vorkonditionierungsprozesses auf SMDs besser verstehen.

Gelötetes SMD. Diese Datei ist unter der Creative Commons Attribution-Share Alike 3.0 Unported, 2.5 Generic, 2.0 Generic und 1.0 Generic Lizenz über Wikimedia Commons lizensiert.

Modellierung des Vorkonditionierungsprozesses

Ein Beispiel für ein SMD ist der Bipolartransistor mit isolierter Gate-Elektrode (IGBT). Das Modell Preconditioning (PRE) of Surface-Mount Devices (SMDs) stellt ein IGBT-Modul dar, eine Reihe von IGBTs, die auf einem Leistungshalbleitersubstrat befestigt sind. Dieses Modell dient als Beispiel dafür, wie Modellierung und Simulation verwendet werden können, um die mehrfachen Reflow-Löt-Operationen zu analysieren, die ein SMD während der Leiterplattenmontage durchläuft. Durch das Löten wird das SMD-Bauteil erhöhten Temperaturen ausgesetzt, was zu inneren Schäden führen kann, insbesondere wenn sich Feuchtigkeit im Inneren des Gehäuses befindet. Die Vorkonditionierung dient dazu, die Belastungen der Leiterplattenmontage vor dem Zuverlässigkeitstest auf kontrollierte und wiederholbare Weise zu erzeugen. Die in diesem Modell verwendete Industriestandard-Testmethode für die Vorkonditionierungssequenz ist Standard JESD22-A113I.

Der Vorkonditionierungsprozess besteht aus drei Schritten:

- Backen

- Befeuchten

- Reflow

Wenn das simulierte Bauelement übermäßige Spannungen und Verformungen aufweist, könnte dies darauf hindeuten, dass der Reflow-Prozess überarbeitet werden muss, zum Beispiel durch eine Verlangsamung des Temperaturanstiegs, oder dass ein alternatives Material für die elektromagnetische Kompatibilität benötigt wird, zum Beispiel ein Material, das weniger hygroskopisch ist.

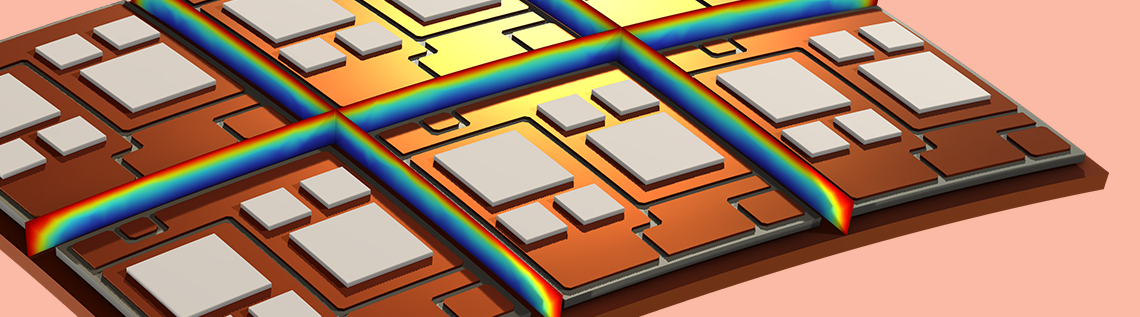

Die Modellgeometrie des IGBT-Moduls.

Backen

Der erste Schritt des Vorkonditionierungsprozesses ist das Backen, bei dem der Struktur bei hohen Temperaturen Feuchtigkeit entzogen wird. Der IGBT wird allmählich erhitzt, um eine gleichmäßige Temperaturverteilung zu gewährleisten, und 24 Stunden lang bei 125°C gebacken. Dieser Schritt minimiert den Temperaturschock, der in der Reflow-Phase auftritt. Die anfängliche Feuchtigkeitskonzentration beträgt 10 mol/m3, und die Konzentration am äußeren Rand der Kunststoffversiegelung wird auf 0 mol/m3 eingestellt. Wie unten gezeigt, verformt sich das Gerät während des Backvorgangs in eine konkave Form.

Links: Spannungsverteilung nach Abschluss des Backvorgangs. Rechts: Feuchtigkeitskonzentration in der Kunststoffversiegelung nach Abschluss des Backvorgangs (mit Darstellung der Strukturverformung).

Eine Animation der Verformung der Struktur während des Backvorgangs.

Befeuchten

Im nächsten Schritt des Vorkonditionierungsprozesses werden die Auswirkungen der Feuchtigkeit während des Reflow-Prozesses gemessen, denn es besteht das Risiko, dass die Feuchtigkeit in der EMV-Schicht während des Reflow-Lötens Spannungen erzeugt und zu Zuverlässigkeitsproblemen führt. Das Befeuchten nach dem ersten Backen ist eine Möglichkeit, die Feuchtigkeit kontrolliert in die EMV-Schicht einzubringen, damit die Auswirkungen, die sie während des Reflow-Prozesses verursachen kann, reproduzierbar sind. In diesem Fall dauert das Befeuchten 192 Stunden bei 40°C. Die Struktur wird nach dem Backen als trocken betrachtet, so dass die Anfangskonzentration 0 mol/m3 beträgt. Die Konzentration am äußeren Rand der Kunststoffversiegelung wird bei 140 mol/m3 gehalten, unter der Annahme, dass die Feuchtigkeit während des Schritts am äußeren Rand gesättigt ist. Der IGBT verformt sich weniger als während des Backvorgangs und nimmt eine leicht konvexe Form an.

Eine Animation der Verformung der Struktur während des Befeuchtens.

Reflow

Beim Reflow, oder der Lötphase, wird die Temperatur des IGBT-Moduls auf den Schmelzpunkt der verwendeten Lötpaste erhöht, wodurch diese verflüssigt wird. Durch das Reflow-Löten wird das IGBT-Modul mit der Leiterplatte verbunden. Der Reflow-Test wird direkt nach dem Befeuchten durchgeführt, wobei die anfängliche Feuchtigkeitskonzentration dem Endergebnis des vorherigen Befeuchtens entnommen wird. In diesem Modell durchläuft der Reflow-Test drei Zyklen im Laufe von 21 Minuten, wobei die Höchsttemperatur 260°C erreicht. Während des Prozesses wird das IGBT-Modul während der Höchsttemperatur konkav verformt und während des Reflows konvex verformt. Bei diesem Schritt wird das Bauteil am stärksten beansprucht, und das Modell hilft bei der Vorhersage der Position und des Niveaus der Spannungen.

Spannungsverteilung bei Erreichen des Temperaturmaximums für den Reflow-Schritt bei t = 6 min (links) und Feuchtigkeitskonzentration in der Kunststoffversiegelung bei Erreichen des Temperaturmaximums für den Reflow-Schritt nach t = 6 min, mit Darstellung der Strukturverformung (rechts).

Eine Animation der Strukturverformung während des Reflow-Schrittes (3 Zyklen).

Weitere Tests

Die Modellierung der Verformung, die während des Vorkonditionierungsprozesses auftritt, ermöglicht den Ingenieuren ein besseres Verständnis der Auswirkungen auf das IGBT-Modul, so dass sie anschließend ihre Designs ändern können, um Schäden zu vermeiden und die Ausbeute und Zuverlässigkeit zu verbessern. Weitere Tests könnten sich auf den Wärmetransport zwischen den Leiterplatten- und SMD-Strukturen und ihrer Umgebung sowie auf komplexere Modelle erstrecken, die Komponenten wie die Viskoplastizität für Lötmaterialien umfassen.

Nächste Schritte

Erfahren Sie, wie Sie das Vorkonditionierungsmodell erstellen können, indem Sie die Dokumentation und die MPH-Datei aus der Application Galerie herunterladen:

Mehr über die Verwendung von Halbleitern in der Elektronikindustrie erfahren Sie in diesen Blog-Beiträgen:

Kommentare (0)